DEF

France

Expert en solutions de détection / sécurité incendie - Tel (+33) 1 60 13 81 81

En savoir plus

L’émission accidentelle ou non contrôlée de gaz peut avoir de lourdes conséquences sur la santé et la sécurité des personnes, sur les biens matériels et sur l’environnement. Le détecteur de gaz joue un rôle important dans la maîtrise des risques d’incendie, d’explosion et d’émission de substances nocives.

La détection gaz pour lutter

contre un ennemi invisible

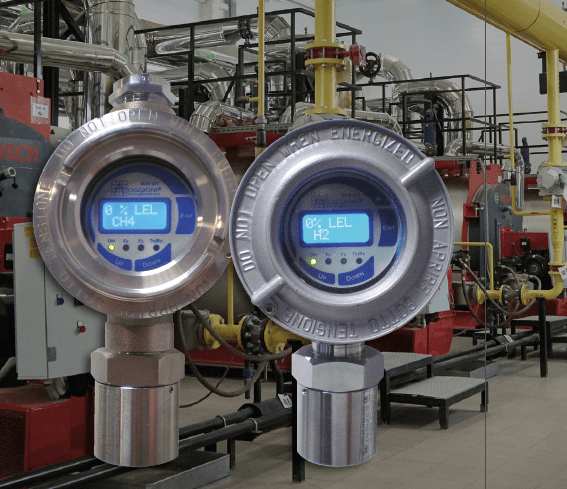

La détection gaz consiste à analyser en continu l’environnement à la recherche d’une trop forte (ou trop faible) concentration d’un ou plusieurs gaz pour lesquels ils ont été programmés.

La diffusion de ces gaz en trop forte quantité peut être à l’origine d’incendie ou d’explosion. Les substances les plus courantes dans cette catégorie sont l’hydrogène (dans les salles de batteries), le butane, le propane et le méthane (salle avec chaudière). On compte aussi les vapeurs inflammables des solvants et hydrocarbures.

L’exposition à ces gaz peut être nocive même à très faible concentration. Elle peut entraîner l’empoisonnement, voire le décès des personnes exposées. On peut citer l’ammoniac (salle des machines pour la surgélation et fabrication des engrais, l’hydrogène sulfuré (raffinerie, traitement des eaux) et le monoxyde de carbone (parking souterrain).

Si l’oxygène est un gaz vital, il peut être néfaste, voire mortel pour l’Homme à trop faible concentration, mais également à trop forte dose. C’est ce qu’on appelle l’anoxie et l’hyperoxie.

Une installation exigée par les assurances

L’installation de détecteurs de gaz n’est pas obligatoire. Sa mise en place est pourtant exigée par les assurances dans les secteurs à risques (voir tableau des applications).

La décision incombe également au chef de l’établissement qui porte la responsabilité de la sécurité de ses locaux. Un accident pourrait, en effet, provoquer des dégâts très importants, pouvant atteindre à la vie des personnes et mener à la destruction des bâtiments.

Le zonage ATEX

La norme ATEX régit, au niveau européen, la protection des travailleurs dans les zones où le risque d’explosion est important, à cause de la présence de matières inflammables. Elle catégorise chaque zone en fonction de son degré de risque — de 0 (danger permanent) à 2 (danger rare).

Les capteurs de détection gaz sont implantés dans les zones 1 et 2. Ils doivent obligatoirement être certifiés ATEX.

Le niveau d’intégrité de sécurité

Les normes CEI 61 508 et EN 62061 ont donné naissance aux niveaux de sécurité SIL (Safety integrity level) allant de 1 à 4. Ces paliers sont une mesure des performances ou de la fiabilité des systèmes dotés de fonction de sécurité incendie ou détection gaz.

Pour la détection gaz, tous les capteurs doivent atteindre le niveau SIL 2.

Les guides INRS

L’INRS (Institut national de recherche et de sécurité) a édicté des guides permettant d’estimer les limites de concentration en gaz spécifique pour chaque produit et de calibrer les capteurs en conséquence. – Pour les gaz inflammables, on parle de LIE et LSE (Limites inférieures et supérieures d’explosivité de ces substances). – Pour les gaz toxiques, on parle de VLE (valeur limite d’exposition sur une durée maximale de 15 min) et VME (valeur moyenne d’exposition sur une durée de 8 heures)

Pour la teneur en oxygène, on parle de seuil en %, 21 % étant la concentration idéale.

La détection gaz est particulièrement adaptée au milieu industriel. Plus largement, elle concerne tous les secteurs d’activité où il existe une présence résiduelle permanente de gaz (les laboratoires pharmaceutiques, les usines d’agro-alimentaire, les sites de traitements des eaux et de déchets, etc.).

Chaque secteur d’activité possède ses propres risques liés à l’émission non contrôlée de gaz.

| Applications | Gaz inflammables | Gaz toxiques | Oxygène |

|---|---|---|---|

| Chaufferie | X | ||

| Local batteries | X | ||

| Cuisine industrielle | X | ||

| Laboratoire | X | X | X |

| Traitements des eaux | X | X | |

| Agro-alimentaire | X | X | |

| Peintures | X | ||

| Pharmaceutiques | X | X | X |

| Traitements déchets | X | X | |

| Chimie & Pétrochimie | X | X | X |

| Métallurgie | X | X | |

| Énergies | X | X | |

| Data center | X | ||

| Raffinerie & Gaz | X | X | X |

| Parking | X | X |

Les différents types de capteurs

Les capteurs analysent en continu la présence de gaz dans une zone en fonction de plusieurs critères : le type de gaz à détecter et le niveau de concentration.

Il existe différentes technologies, chacune étant associée à la détection d’un gaz spécifique. Un capteur peut être équipé d’une ou plusieurs de ces technologies :

La bouteille de calibration

Utilisée lors de la mise en service des capteurs puis de leur maintenance, la bouteille de calibration sert à calibrer les détecteurs afin de répondre parfaitement à la concentration (mesure % LIE) et au gaz à détecter.

La centrale

Les détecteurs de gaz sont reliés à une centrale. Cette dernière peut être spécifique à la détection de gaz ou la centrale de sécurité incendie SSI.

Une centrale de détection gaz peut gérer jusqu’à 2 500 points de détection en fonction des besoins du site à surveiller (1 à 2 points pour une petite chaufferie, une trentaine pour un laboratoire pharmaceutique, jusqu’à plusieurs centaines pour une raffinerie).

Elle active l’alarme en cas de concentrations anormales et permet l’enclenchement de la procédure de sécurité.

Face à ces nombreux types d’agents gazeux et les spécificités de chacun, l’installation d’un système de détection gaz nécessite une méthodologie précise que l’on peut résumer en trois étapes.

Réalisation d’une étude de risques (gaz concernés, zonage ATEX, définition du point éclair…). Analyse de l’environnement. Définition de la technologie et du matériel à utiliser.

Implantation des capteurs en prenant en compte la bonne hauteur en fonction du type de substance à analyser (au sol, à hauteur d’homme, au plafond). Paramétrage des capteurs par rapport aux niveaux recommandés via la bouteille de calibration. Mise en service et vérification des organes de sécurité (fermeture, vanne Gaz, Coupure TGBT, alarmes sonores et visuelles, renvoi d’alarmes….

Chaque exploitant a la responsabilité de définir la fréquence de maintenance et de la calibration des détecteurs dans le respect des prescriptions du fabricant : tous les ans pour les capteurs à gaz inflammable, tous les six mois au minimum pour les gaz toxiques. Changement des détecteurs en fonction du niveau du gaz dans l’atmosphère qui peut endommager les capteurs.

L’ entreprises DEF peut vous conseiller sur les meilleures solutions à votre situation et vous garantissent une installation conforme.

En tant que fabricant-concepteur depuis près de 30 ans, notre site industriel Oggioni dispose d’une gamme complète de solutions. La diversité des produits permet de s’adapter à toutes les problématiques industrielles et règlementaires. Les produits sont conformes aux exigences ATEX et certifiées SIL 2.

Grâce à sa double compétence incendie/gaz, l’entreprise DEF répond depuis plus de 60 ans à la fois à vos problématiques de sécurité incendie et de gaz. Les détecteurs gaz peuvent, en effet, être raccordés sur des centrales de détecteur feu et gaz propres, mais aussi aux centrales de sécurité incendie SSI.

France

Expert en solutions de détection / sécurité incendie - Tel (+33) 1 60 13 81 81

En savoir plus

Italie, Europe, France

Sites de production produits détection gaz - Tel (+39) 3 62 62 91 35

En savoir plus

|